Lai detaļas un mehānismi kalpotu ilgi un uzticami, materiāliem, no kuriem tie izgatavoti, jāatbilst nepieciešamajiem darba apstākļiem. Tāpēc ir svarīgi kontrolēt to galveno mehānisko parametru pieļaujamās vērtības. Mehāniskās īpašības ietver cietību, izturību, triecienizturību, elastību. Metālu cietība ir galvenā konstrukcijas īpašība.

Koncepcija

Metālu un sakausējumu cietība ir materiāla īpašība radīt pretestību, kad tā virsmas slāņos iekļūst cits ķermenis, kas nedeformējas un nesabrūk pavadošo slodžu ietekmē (iekāpjot). Definēts ar mērķi:

- informācijas iegūšana par pieņemamām dizaina iezīmēm un darbības iespējām;

- stāvokļa analīze laika ietekmē;

- termiskās apstrādes rezultātu uzraudzība.

No šī indikatora daļēji ir atkarīga virsmas izturība un izturība pret novecošanos. Izpētiet kā oriģinālumateriāls un gatavās detaļas.

Pētīšanas iespējas

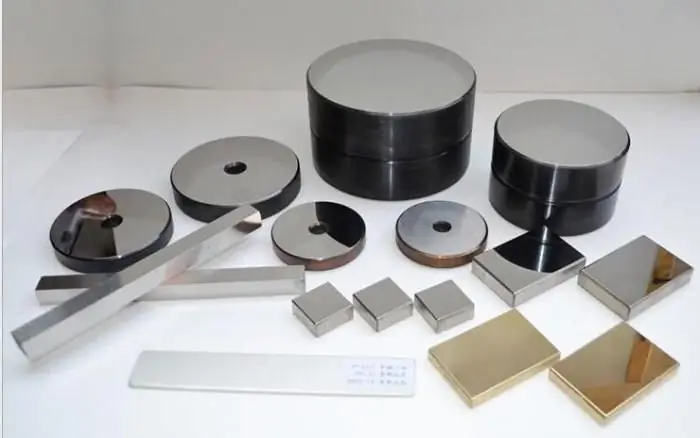

Rādītājs ir vērtība, ko sauc par cietības skaitli. Metālu cietības mērīšanai ir dažādas metodes. Visprecīzākais pētījums ir izmantot dažāda veida aprēķinus, ievilkumus un atbilstošus cietības testerus:

- Brinell: aparāta būtība ir iespiest lodi pētāmajā metālā vai sakausējumā, aprēķināt nospieduma diametru un pēc tam matemātiski aprēķināt mehānisko parametru.

- Rokvels: tiek izmantota bumbiņa vai dimanta konuss. Vērtība tiek parādīta skalā vai tiek aprēķināta.

- Vickers: visprecīzākais metāla cietības mērījums, izmantojot dimanta piramīdas galu.

Ir īpašas formulas un tabulas, lai noteiktu parametru atbilstību starp dažādu mērījumu metožu indikatoriem vienam un tam pašam materiālam.

Faktori, kas nosaka mērīšanas iespēju

Laboratorijas apstākļos, ar nepieciešamo iekārtu klāstu, izpētes metodes izvēle tiek veikta atkarībā no noteiktām sagataves īpašībām.

- Mehāniskā parametra indikatīvā vērtība. Konstrukciju tēraudiem un materiāliem ar zemu cietību līdz 450-650 HB tiek izmantota Brinela metode; instrumentiem, leģētajiem tēraudiem un citiem sakausējumiem - Rockwell; cietajiem sakausējumiem - Vickers.

- Pārbaudāmā parauga izmēri. Īpaši mazas un smalkas detaļas tiek pārbaudītas arizmantojot Vickers cietības testeri.

- Metāla biezums mērīšanas punktā, jo īpaši karburētais vai nitrētais slānis.

Visas prasības un atbilstības ir dokumentētas ar GOST.

Brinela tehnikas iezīmes

Metālu un sakausējumu cietības pārbaude, izmantojot Brinela cietības testeri, tiek veikta ar šādām funkcijām:

- Indenter - no leģētā tērauda vai volframa karbīda sakausējuma izgatavota lodīte ar diametru 1, 2, 2, 5, 5 vai 10 mm (GOST 3722-81).

- Statiskā ievilkuma ilgums: čugunam un tēraudam - 10-15 s, krāsainajiem sakausējumiem - 30, iespējams arī 60 s ilgums, dažos gadījumos - 120 un 180 s.

- Mehāniskā parametra robežvērtība: 450 HB, mērot ar tērauda lodi; 650 HB, izmantojot karbīdu.

- Iespējamās slodzes. Izmantojot komplektā iekļautos svarus, tiek koriģēts testa parauga faktiskais deformācijas spēks. To minimālās pieļaujamās vērtības: 153, 2, 187, 5, 250 N; maksimālais - 9807, 14710, 29420 N (GOST 23677-79).

Izmantojot formulas, atkarībā no izvēlētās lodītes diametra un pārbaudāmā materiāla var aprēķināt atbilstošo pieļaujamo ievilkšanas spēku.

| Sakausējuma veids | Matemātiskā slodzes aprēķins |

| Tērauda, niķeļa un titāna sakausējumi | 30D2 |

| Čuguns | 10D2, 30D2 |

| Varš un vara sakausējumi | 5D2, 10D2, 30D2 |

| Vieglie metāli un sakausējumi | 2, 5D2, 5D2, 10D2, 15D 2 |

| Svins, alva | 1D2 |

Apzīmējuma piemērs:

400HB10/1500/20, kur 400HB ir metāla Brinela cietība; 10 - lodītes diametrs, 10 mm; 1500 - statiskā slodze, 1500 kgf; 20 - atkāpes periods, 20 s.

Lai noteiktu precīzus skaitļus, ir racionāli vienu un to pašu paraugu pārbaudīt vairākās vietās un noteikt kopējo rezultātu, atrodot iegūtā vidējo.

Brinela cietības tests

Pētīšanas process notiek šādā secībā:

- Detaļas atbilstības pārbaude prasībām (GOST 9012-59, GOST 2789).

- Ierīces stāvokļa pārbaude.

- Vajadzīgās lodes izvēle, iespējamā spēka noteikšana, atsvaru iestatīšana tās veidošanai, ievilkšanas periods.

- Cietības mērītāja palaišana un parauga deformācija.

- Padziļinājuma diametra mērīšana.

- Empīrisks aprēķins.

НВ=F/A, kur F ir slodze, kgf vai N; A - nospieduma laukums, mm2.

НВ=(0, 102F)/(πDh), kur D - lodītes diametrs, mm; h - nospieduma dziļums, mm.

Ar šo metodi izmērītajai metālu cietībai ir empīriska saistība arstiprības parametru aprēķins. Metode ir precīza, īpaši mīkstajiem sakausējumiem. Tas ir ļoti svarīgi sistēmās, lai noteiktu šīs mehāniskās īpašības vērtības.

Rokvela tehnikas iezīmes

Šī mērīšanas metode tika izgudrota XX gadsimta 20. gados, automatizētāka nekā iepriekšējā. Izmanto cietākiem materiāliem. Tās galvenie raksturlielumi (GOST 9013-59; GOST 23677-79):

- Primārās slodzes klātbūtne 10 kgf.

- Aiztures periods: 10-60 s.

- Iespējamo rādītāju robežvērtības: HRA: 20-88; HRB: 20-100; HRC: 20-70.

- Cipars ir vizualizēts uz cietības mērītāja skalas, to var arī aprēķināt aritmētiski.

- Svari un atkāpes. Ir 11 dažādi svari atkarībā no ievilkšanas veida un maksimāli pieļaujamās statiskās slodzes. Visbiežāk izmantotie: A, B un C.

A: dimanta konusa gals, 120˚ punkta leņķis, 60 kgf kopējais statiskais spēks, HRA; tiek pētīti plāni izstrādājumi, galvenokārt velmējumi.

C: arī 150 kgf HRC dimanta konuss, piemērots cietiem un rūdītiem materiāliem.

B: 1,588 mm lodīte, kas izgatavota no rūdīta tērauda vai cieta volframa karbīda, slodze 100 kgf, HRB, izmanto, lai novērtētu rūdīto izstrādājumu cietību.

Bumbas formas uzgalis (1,588 mm) ir piemērojams Rockwell B, F, G svariem. Ir arī E, H, K svari, kuriem lodīte ar diametru 3,175 mm (GOST 9013-59) tiek izmantots.

Paraugu skaits,izgatavots ar Rockwell cietības testeri vienā apgabalā ir ierobežots ar detaļas izmēru. Otrs tests ir atļauts 3-4 diametru attālumā no iepriekšējās deformācijas vietas. Tiek regulēts arī pārbaudāmā produkta biezums. Tam nevajadzētu būt mazākam par 10 reižu dziļumu, kas pārsniedz uzgaļa iespiešanās dziļumu.

Apzīmējuma piemērs:

50HRC - Rokvela metāla cietība, mērīta ar dimanta galu, tās skaitlis ir 50.

Rokvela studiju plāns

Metāla cietības mērīšana ir vienkāršāka nekā ar Brinela metodi.

- Detaļas izmēru un virsmas īpašību novērtēšana.

- Ierīces stāvokļa pārbaude.

- Nosakiet uzgaļa veidu un kravnesību.

- Motera iestatīšana.

- Primārā spēka ieviešana uz materiālu, vērtība 10 kgf.

- Pilnīgas un atbilstošas pūles.

- Saņemtā numura nolasīšana uz ciparnīcas skalas.

Lai precīzi noteiktu mehānisko parametru, iespējams arī matemātiskais aprēķins.

Izmantojot dimanta konusu ar slodzi 60 vai 150 kgf:

HR=100-((H-h)/0, 002;

pārbaudot ar lodi ar spēku 100 kgf:

HR=130-((H-h)/0, 002, kur h ir iespieduma iespiešanās dziļums pie primārā spēka 10 kgf; H ir iespieduma iespiešanās dziļums pie pilnas slodzes; 0, 002 ir koeficients, kas regulē uzgaļa kustības apjomu, kad cietības skaitlis mainās par 1 vienību.

Rokvela metode ir vienkārša, bet ne pietiekami precīza. Tajā pašā laikā tas var izmērīt cieto metālu un sakausējumu mehāniskās īpašības.

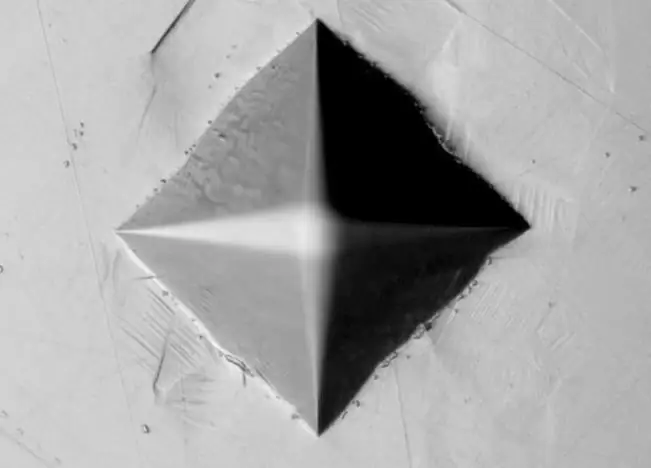

Vickers tehnikas raksturojums

Metālu cietības noteikšana, izmantojot šo metodi, ir visvienkāršākā un precīzākā. Cietības mērītāja darbības pamatā ir dimanta piramīdas gala ievilkšana paraugā.

Galvenās funkcijas:

- Atkāpe: 136° virsotnes dimanta piramīda.

- Maksimālā pieļaujamā slodze: leģētam čugunam un tēraudam - 5-100 kgf; vara sakausējumiem - 2,5-50 kgf; alumīnijam un sakausējumiem uz tā bāzes - 1-100 kgf.

- Statiskās slodzes noturēšanas periods: 10 līdz 15 s.

- Pārbaudīti materiāli: tērauds un krāsainie metāli ar cietību virs 450-500 HB, ieskaitot produktus pēc ķīmiskās termiskās apstrādes.

Apzīmējuma piemērs:

700HV20/15, kur 700HV ir Vickers cietības skaitlis; 20 - slodze, 20 kgf; 15 - statiskās piepūles periods, 15 s.

Vickers pētījumu secība

Procedūra ir ārkārtīgi vienkāršota.

- Pārbaudiet paraugu un instrumentus. Īpaša uzmanība tiek pievērsta detaļas virsmai.

- Pieļaujamās piepūles izvēle.

- Pārbaudes materiāla instalēšana.

- Cietības mērītāja palaišana.

- Izlasiet rezultātu uz ciparnīcas.

Matemātiskais aprēķins ar šo metodi ir šāds:

HV=1, 8544(F/d2), kur F ir slodze,kgf; d ir nospieduma diagonāļu garumu vidējā vērtība, mm.

Tas ļauj izmērīt metālu, plānu un mazu detaļu cietību, vienlaikus nodrošinot augstu rezultāta precizitāti.

Pārejas metodes starp skalām

Pēc drukas diametra noteikšanas, izmantojot īpašu aprīkojumu, varat izmantot tabulas, lai noteiktu cietību. Metālu cietības tabula ir pierādīts palīgs šī mehāniskā parametra aprēķināšanā. Tātad, ja ir zināma Brinela vērtība, atbilstošo Vikersa vai Rokvela skaitli var viegli noteikt.

Dažu atbilstošo vērtību piemērs:

| Drukas diametrs, mm | Pētīšanas metode | ||||

| Brinell | Rokvela | Vickers | |||

| A | C | B | |||

| 3, 90 | 241 | 62, 8 | 24, 0 | 99, 8 | 242 |

| 4, 09 | 218 | 60, 8 | 20, 3 | 96, 7 | 218 |

| 4, 20 | 206 | 59, 6 | 17, 9 | 94, 6 | 206 |

| 4, 99 | 143 | 49, 8 | - | 77, 6 | 143 |

Metālu cietības tabula ir sastādīta, pamatojoties uz eksperimentāliem datiem, un tai ir augsta precizitāte. Brinela cietībai ir arī grafiskas atkarības no oglekļa satura dzelzs-oglekļa sakausējumā. Tātad saskaņā ar šādām atkarībām tēraudam, kura oglekļa daudzums sastāvā ir 0,2%, tas ir 130 HB.

Prasību paraugs

Saskaņā ar GOST prasībām pārbaudītajām daļām jāatbilst šādiem raksturlielumiem:

- Sagatavei jābūt plakanai, stingri jāatrodas uz cietības mērītāja galda, tās malām jābūt gludām vai rūpīgi apstrādātām.

- Virsmai jābūt ar minimālu raupjumu. Jāslīpē un jātīra, arī ar ķīmisko savienojumu palīdzību. Tajā pašā laikā apstrādes procesos ir svarīgi novērst darba sacietēšanas veidošanos un apstrādātā slāņa temperatūras paaugstināšanos.

- Detaļai jāatbilst izvēlētajai cietības noteikšanas metodei pēc parametru īpašībām.

Primāro prasību izpilde ir priekšnoteikums precīzu mērījumu veikšanai.

Metālu cietība ir svarīga fundamentāla mehāniskā īpašība, kas nosaka dažas citas to mehāniskās un tehnoloģiskās īpašības, iepriekšējo apstrādes procesu rezultātus, laika faktoru ietekmi un iespējamos darbības apstākļus. Pētījuma metodoloģijas izvēle ir atkarīga no izlases aptuvenajām īpašībām, tāsparametri un ķīmiskais sastāvs.