Lai efektīvi izmantotu metālus dažādos dizainos, ir svarīgi zināt, cik tie ir izturīgi. Cietība ir visbiežāk aprēķinātā metālu un sakausējumu kvalitātes īpašība. Tās noteikšanai ir vairākas metodes: Brinell, Rockell, Super-Rockwell, Vickers, Ludwik, Shor (Monotron), Martens. Rakstā aplūkota brāļu Rokvelu metode.

Kāda ir metode

Rokvela metode ir materiālu cietības pārbaudes metode. Pētējamajam elementam tiek aprēķināts indikatora cietā gala iespiešanās dziļums. Šajā gadījumā katrai cietības skalai slodze paliek nemainīga. Parasti tas ir 60, 100 vai 150 kgf.

Rādītājs pētījumā ir izturīga materiāla bumbiņas vai dimanta konusi. Tiem jābūt ar noapaļotiem smailiem galiem un 120 grādu virsotnes leņķi.

Šī metode ir atklāta kā vienkārša un ātri atkārtojama. Tas dod tai priekšrocības salīdzinājumā ar citām metodēm.

Vēsture

Vīnes pētniecības profesors Ludvigs vispirms ierosināja pētniecībā izmantot ievilkumucietība, iekļūstot materiālā un aprēķinot relatīvo dziļumu. Viņa metode ir aprakstīta 1908. gada darbā Die Kegelprobe.

Šai metodei bija trūkumi. Brāļi Hjū un Stenlijs Rokveli ierosināja jaunu tehnoloģiju, kas novērsa mērīšanas sistēmas mehānisko nepilnību kļūdas (atstarpes un virsmas defektus, materiālu un detaļu piesārņojumu). Profesori izgudroja cietības mērītāju - ierīci, kas nosaka relatīvo iespiešanās dziļumu. To izmantoja tērauda lodīšu gultņu pārbaudei.

Zinātnieku aprindās ievērību izpelnījās metālu cietības noteikšana ar Brinela un Rokvela metodēm. Bet Brinela metode bija zemāka - tā bija lēna un netika izmantota rūdītiem tēraudiem. Tādējādi to nevar uzskatīt par nesagraujošu testēšanas metodi.

1919. gada februārī cietības mērītājs tika patentēts ar numuru 1294171. Tolaik Rokveli strādāja lodīšu gultņu uzņēmumā.

1919. gada septembrī Stenlijs Rokvels pameta uzņēmumu un pārcēlās uz Ņujorkas štatu. Tur viņš iesniedza pieteikumu iekārtas uzlabošanai, kas tika pieņemts. Jauna ierīce patentēta un uzlabota līdz 1921. gadam.

1922. gada beigās Rokvels nodibināja termiskās apstrādes iekārtu, kas joprojām darbojas Konektikutā. Ir daļa no Instron Corporation kopš 1993. gada.

Metodes priekšrocības un trūkumi

Katra cietības aprēķināšanas metode ir unikāla un piemērojama noteiktā jomā. Brinela un Rokvela cietības metodesir pamata.

Metodei ir vairākas priekšrocības:

- augstas cietības eksperimentu iespēja;

- nelieli virsmas bojājumi testēšanas laikā;

- vienkārša metode, kurai nav nepieciešams izmērīt ievilkuma diametru;

- testēšanas process ir pietiekami ātrs.

Trūkumi:

- salīdzinot ar Brinela un Vikersa cietības pārbaudītājiem, Rokvela metode nav pietiekami precīza;

- rūpīgi jāsagatavo parauga virsma.

Rokvela skalas struktūra

Lai pārbaudītu metālu cietību ar Rokvela metodi, ir iegūtas tikai 11 skalas. To atšķirība ir uzgaļa un slodzes attiecībā. Gals var būt ne tikai dimanta konuss, bet arī lodīte no karbīda un volframa sakausējuma vai rūdīta tērauda sfēras formā. Instalācijā fiksēto galu sauc par identifikatoru.

Skalas parasti apzīmē ar latīņu alfabēta burtiem: A, B, C, D, E, F, G, H, K, N, T.

Stiprības pārbaudes tiek veiktas ar galvenajām svariem - A, B, C:

- Skala A: testēšana ar dimanta konusu ar slodzi 60 kgf. Apzīmējums - HRA. Šādas pārbaudes veic plāniem cietiem materiāliem (0,3-0,5 mm);

- Skala B: 100 kgf tērauda lodīšu tests. Apzīmējums - HRB. Testus veic ar atlaidinātu vieglo tēraudu un krāsainajiem sakausējumiem;

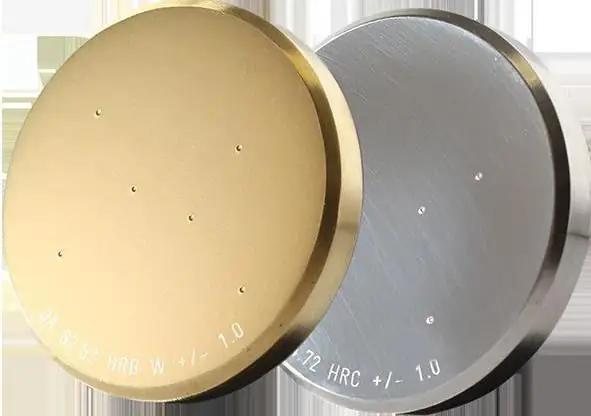

- Mērogs C: 150 kgf konusa tests. Apzīmējums - HRC. Testus veic vidēji cietiem metāliem, rūdītam un rūdītam tēraudam vai slāņiem, kuru biezums nepārsniedz 0,5 mm.

Cietība pēc metodesRokvelu parasti apzīmē HR ar skalas trešo burtu (piemēram, HRA, HRC).

Aprēķinu formula

Materiāla cietība ietekmē uzgaļa iespiešanās dziļumu. Jo cietāks ir testa objekts, jo mazāka būs iespiešanās.

Lai skaitliski noteiktu materiāla cietību, ir nepieciešama formula. Tās koeficienti ir atkarīgi no mēroga. Lai samazinātu mērījumu kļūdu, ir jāpieņem relatīvā atšķirība starp iedobes iespiešanās dziļumu galvenās un sākotnējās (10 kgf) slodzes pielikšanas brīdī.

Rokvela cietības mērīšanas metode ietver šādas formulas izmantošanu: HR=N-(H-h)/s, kur starpība H-h apzīmē iespieduma relatīvo iespiešanās dziļumu zem slodzēm (iepriekšēja un galvenā), vērtība ir aprēķināts mm. N, s ir konstantes, tās ir atkarīgas no konkrētās skalas.

Rokvela cietības testeris

Cietības testeris ir ierīce metālu un sakausējumu cietības noteikšanai ar Rokvela metodi. Tā ir ierīce ar dimanta konusu (vai bumbiņu) un materiālu, kurā jāievada konuss. Ir pievienots arī atsvars, lai pielāgotu trieciena spēku.

Tiek parādīts laika indikators. Process notiek divos posmos: pirmkārt, presēšanu veic ar 10 kgf spēku, pēc tam spēcīgāku. Lai vairāk nospiestu, tiek izmantots konuss, mazāk - bumba.

Pārbaudes materiāls ir novietots horizontāli. Dimants tiek nolaists uz tā ar sviru. Lai nodrošinātu vienmērīgu nolaišanos, ierīcē tiek izmantots rokturis ar eļļas amortizatoru.

Galvenais ielādes laiks parasti irir 3 līdz 6 sekundes, atkarībā no materiāla. Iepriekšēja ielāde ir jāuztur, līdz ir pieejami testa rezultāti.

Rādītāja lielā bultiņa pārvietojas pulksteņrādītāja virzienā un atspoguļo eksperimenta rezultātu.

Praksē populārākie ir šādi Rockwell cietības testeru modeļi:

- Stacionāras ierīces "Metrotest" modelis "ITR", piemēram, "ITR-60/150-M".

- Qness GmbH modelis Q150R.

- Stacionāra automatizēta ierīce TIME Group Inc modelis TH300.

Pārbaudes metodika

Pētniecībai nepieciešama rūpīga sagatavošanās. Nosakot metālu cietību ar Rokvela metodi, parauga virsmai jābūt tīrai, bez plaisām un zvīņām. Ir svarīgi pastāvīgi pārbaudīt, vai slodze tiek pielikta perpendikulāri materiāla virsmai un vai tā ir stabila uz galda.

Nospiedumam, spiežot konusu, jābūt vismaz 1,5 mm, un, spiežot lodi, - lielākam par 4 mm. Efektīviem aprēķiniem paraugam pēc galvenās slodzes noņemšanas jābūt 10 reižu biezākam par iespieduma iespiešanās dziļumu. Tāpat ir jāveic vismaz 3 viena parauga testi, pēc kuriem jāizvērtē rezultāti.

Pārbaudes darbības

Lai eksperimentam būtu pozitīvs rezultāts un neliela kļūda, jāievēro tā veikšanas kārtība.

Eksperimenta posmi par cietības noteikšanas metodi pēcRokvels:

- Nosakiet mēroga izvēli.

- Instalējiet vajadzīgo atkāpi un ielādējiet.

- Veiciet divas pārbaudes (nav iekļautas rezultātos) izdrukas, lai labotu ierīces un parauga uzstādīšanu.

- Novietojiet atsauces bloku uz instrumentu galda.

- Pārbaudiet priekšslodzi (10 kgf) un atiestatiet skalu.

- Lietojiet galveno slodzi, gaidiet maksimālos rezultātus.

- Noņemiet slodzi un nolasiet saņemto vērtību uz skalas.

Noteikumi ļauj testēt vienu paraugu, pārbaudot masu produktus.

Kas ietekmēs precizitāti

Veicot jebkuru pārbaudi, ir svarīgi ņemt vērā daudzus faktorus. Rokvela cietības noteikšanai ir arī savas īpašības.

Faktori, kuriem jāpievērš uzmanība:

- Izmēģinājuma daļas biezums. Eksperimenta noteikumi aizliedz izmantot paraugu, kas ir mazāk nekā desmit reizes lielāks par uzgaļa iespiešanās dziļumu. Tas ir, ja iespiešanās dziļums ir 0,2 mm, tad materiālam jābūt vismaz 2 cm biezam.

- Ir jābūt attālumam starp izdrukām uz parauga. Tas ir trīs diametri starp tuvu izdruku centriem.

- Jāņem vērā iespējamās izmaiņas eksperimenta rezultātos uz ciparnīcas atkarībā no pētnieka pozīcijas. Tas nozīmē, ka rezultātu nolasīšana jāveic no viena skatu punkta.

Mehāniskās īpašības testosspēks

Saistīt un izpētīt materiālu stiprības raksturlielumus un cietības pārbaudes ar Rokvela cietības metodi rezultātus ieguvuši tādi materiālu zinātnieki kā Davidenkovs N. N., Markovets M. P. un citi.

Saskaņā ar iespieduma cietības testa rezultātiem tiek piemērotas tecēšanas robežas aprēķināšanas metodes. Šī attiecība ir aprēķināta nerūsējošajiem tēraudiem ar augstu hroma saturu, kas ir pakļauts vairākkārtējai termiskai apstrādei. Vidējā novirzes vērtība, izmantojot dimanta ievilkumu, bija tikai +0,9%.

Notiek arī pētījumi, lai noteiktu citas ar cietību saistītas materiālu mehāniskās īpašības. Piemēram, stiepes izturība (vai stiepes izturība), patiesā lūzuma izturība un relatīvā kontrakcija.

Alternatīvas metodes cietības noteikšanai

Cietības mērīšana ir iespējama ne tikai ar Rokvela metodi. Apsveriet katras metodes galvenos punktus un to atšķirības. Statiskās slodzes tests:

- Pētījumu paraugi. Rockell un Vickers metodes ļauj pārbaudīt salīdzinoši mīkstus un augstas stiprības materiālus. Brinela metode ir paredzēta mīkstāku metālu izpētei ar cietību līdz 650 HBW. Super-Rockwell metode ļauj pārbaudīt cietību pie zemām slodzēm.

- GOSTs. Rokvela metode atbilst GOST 9013-59, Brinela metode - 9012-59, Vikersa metode - 2999-75, Šora metode - GOST 263-75, 24622-91, 24621-91, ASTM D2240, ISO 868-85.

- Durometri. Rokvela un Šora pētnieku ierīces ir vienkāršaslietošana un mazs izmērs. Vickers aprīkojums ļauj testēt ļoti plānus un mazus paraugus.

Eksperimenti ar dinamisku spiedienu tika veikti pēc Martela, Poldi metodes, izmantojot Nikolajeva vertikālā trieciena testeri, Schopper un Bauman atsperu ierīci un citus.

Cietību var izmērīt arī skrāpējot. Šādi testi tika veikti, izmantojot Barb failu, Monters, Hankins, Birbaum microcharacterizer un citus.

Neskatoties uz trūkumiem, Rokvela metodi plaši izmanto cietības pārbaudēm rūpniecībā. Tas ir viegli izpildāms, galvenokārt tāpēc, ka nav nepieciešams izmērīt nospiedumu mikroskopā un pulēt virsmu. Bet tajā pašā laikā metode nav tik precīza kā ierosinātie Brinela un Vikersa pētījumi. Cietībai, ko mēra dažādos veidos, ir atkarība. Tas nozīmē, ka Rokvela efektīvās vienības var pārvērst par Brinela vienībām. Likumdošanas līmenī ir tādi noteikumi kā ASTM E-140, kas salīdzina cietības vērtības.